Elementi di fissaggio: Un’analisi approfondita sulle specifiche e le applicazioni

Il trattamento superficiale più diffuso è la zincatura (anche a caldo), che consiste nell’applicare uno strato di zinco sul metallo, creando una barriera protettiva

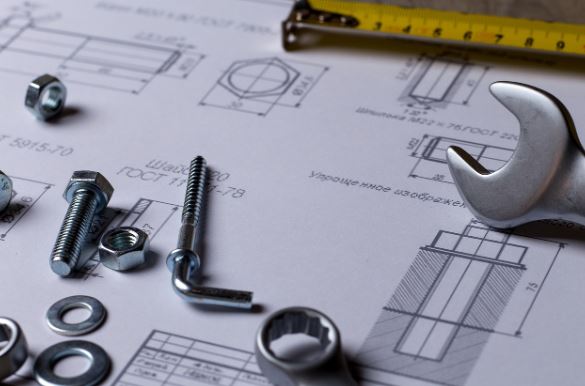

Gli elementi di fissaggio sono accoppiamenti smontabili che servono a collegare tra loro due o più parti meccaniche. Sono costituiti da una vite e da un dado, che si avvitano tra loro creando una forza di serraggio. Sono largamente impiegati in diversi settori, come l’edilizia, l’industria automobilistica e navale, la meccanica e l’elettrotecnica.

Ma come si sceglie la viteria più adatta per ogni applicazione? Quali sono le caratteristiche e le prestazioni dei diversi elementi di fissaggio? Quali sono i trattamenti superficiali che li proteggono dalla corrosione? E quali sono le pratiche consigliate per installarli e mantenerli? In questo articolo cercheremo di rispondere a queste domande.

Tipologie di viti: applicazioni specifiche

Forma della testa della vite e tipo di filettatura sono principalmente gli elementi di distinzione dei bulloni. Puoi consultare il catalogo RS, dove c’ê un’ampia gamma di cacciavite torxper ogni esigenza specifica.

Le caratteristiche da ponderare sono:

- Testa della vite: esagonale, cilindrica, tonda, a bottone, a goccia o svasata, in dipendenza della forma del dado e della superficie da collegare.

- Filettatura: metrica, a passo grosso o fine, oppure autofilettante, auto perforante o auto maschiante, a seconda del materiale da forare e della resistenza richiesta.

L’importanza di selezionare il tipo di vite più adatto in base alle esigenze strutturali o meccaniche del progetto è evidente; un elemento inadeguato può compromettere la sicurezza e la funzionalità dell’intera struttura.

Materiali e classi di resistenza

La viteria è prodotta con diversi materiali, a seconda delle proprietà meccaniche e chimiche richieste. I componenti più comuni sono l’acciaio inossidabile o quello al carbonio. Altre materie prime adoperate sono il rame, il bronzo, il titanio e molti altri. Per valorizzare il bene comune, è bene seguire le normative vigenti e le indicazioni dei produttori.

Gli elementi di fissaggio sono inoltre classificati in base alla loro classe di resistenza, che indica la capacità di resistere allo snervamento, alla trazione e alla rottura.Le più usuali sono: 4.6, 4.8, 5.6 (bassa resistenza), 6.8 (media resistenza), 8.8, 10.9 e 12.9 (alta resistenza). La corretta scelta dei materiali e delle classi di resistenza influisce sulla durabilità e sulla robustezza delle connessioni.

Applicazioni e pratiche consigliate

I settori di destinazione per gli elementi di fissaggio sono svariati e richiedono prestazioni e caratteristiche particolari. Nell’edilizia la viteria è utilizzata per realizzare strutture metalliche, ponti, gru, carpenterie e serramenti. Nell’industria automobilistica e navale i bulloni sono impiegati per assemblare componenti meccanici, elettrici ed elettronici, come motori, freni, ruote, impianti e accessori.

Per scegliere, installare e mantenere gli elementi di fissaggio in modo corretto, è bene seguire alcuni consigli pratici, come:

- Verificare le dimensioni, i materiali, le classi di resistenza e i trattamenti superficiali;

- Utilizzare gli strumenti adeguati per avvitare e allentare le viti ;

- Applicare una forza di serraggio adeguata;

- Proteggere i bulloni dalla corrosione;

- Sostituire i bulloni danneggiati, usurati o ossidati.

Trattamenti superficiali e resistenza alla corrosione

Gli elementi di fissaggio sono spesso sottoposti a trattamenti superficiali che hanno lo scopo di migliorare la loro resistenza all’ossidazione, cioè al deterioramento causato dall’azione di agenti atmosferici, chimici o elettrochimici. Un gruppo di ricercatori ha messo a punto dei metalli anti-corrosione grazie a una doppia Intelligenza Artificiale in grado di scovare nuove leghe realistiche.

Il trattamento superficiale più diffuso è la zincatura (anche a caldo), che consiste nell’applicare uno strato di zinco sul metallo, creando una barriera protettiva. Altre pratiche adottate sono la brunitura, la fosfatazione, l’ottonatura, la ramatura e la passivazione, che modificano la superficie del metallo con processi chimici o fisici, conferendogli un aspetto estetico e una maggiore resistenza. I trattamenti superficiali contribuiscono a mantenere l’integrità strutturale dei bulloni in ambienti impervi, come quelli marini o industriali.